昨年(2013年)、ある鉱物(石材)から商品を生産する機械を一新するというプラント工事を受注された元請様より、

「PLC化電気制御におけるシステムの設計、制御盤等の製作、ソフトの開発をお願い出来ないか?」

というご相談を戴きました。

その客先工場では、昨年同元請様が設置した原料を乾燥させる機械が既にPLC制御で稼動しておりますが、乾燥以降の工程は操業以来のままで、PLC化(自動化)されておらずコンベアや粉砕機など個々にボタンスイッチやナイフスイッチで運転している状況との事でした。

今まではPLC化(自動化)されておりませんので、セクション毎に従業員の方が始業点検後、原料や製品が流れる下流(末端)から順にコンベアや粉砕機などをスイッチで起動されて、従業員の方の目で状況を把握し運転・停止を繰り返しながら生産する事しか出来ませんでした。

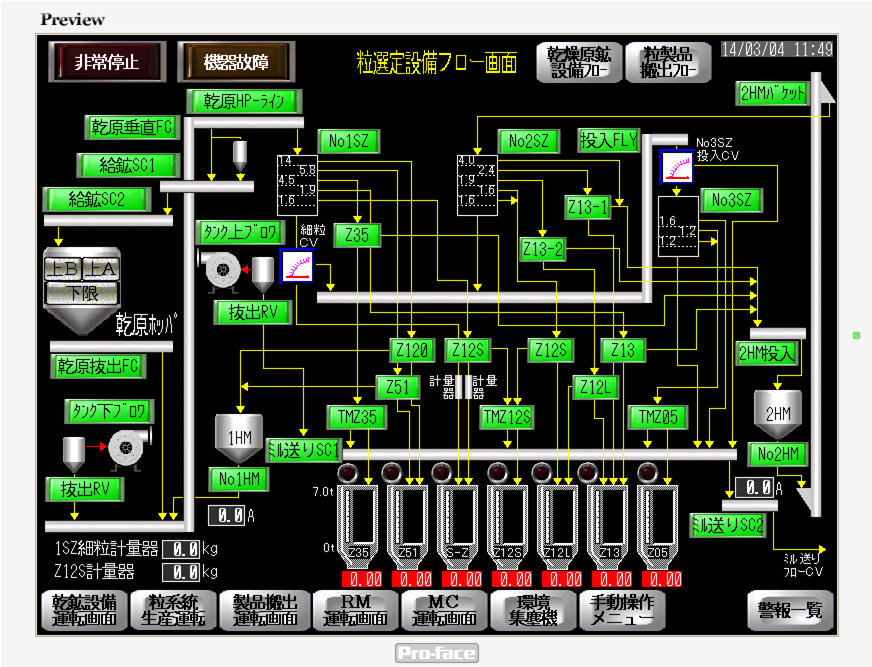

そこで生産機械を一新するにあたり、制御をPLCによる自動化にし、かつタッチパネルを導入する事で生産状況や機械の運転状況が確認出来るようになり、また運転・停止スイッチもタッチパネル化してしまう事により、セクション毎にタッチパネルを置けば、それぞれの場所で操作する事が可能になる事をご提案させて頂きました。

目視によるスイッチング操作からPLCによる「制御の自動化」と「運転、生産状況の見える化」

PLC化の最大の理由は、機械の起動・停止を正しい順で自動化出来るという事です。

タッチパネルのボタンを一つ押す事により、工程の下流から順次起動させ、停止も上流側(原料供給側)から順次停止させる事が容易に出来ます。

モーター等の電流値や送風ファンなどの圧力値もタッチパネルでひと目で確認出来ます。

以上の理由により、PLC化(自動化)する事で、従業員の方の配置する人数を削減でき、その上、常に正しい順序で機械を起動・停止出来る事、故障箇所があればタッチパネルで故障表示出来るようになります。

このようなご提案を元請様にご提案させて戴きましたところ、お客様や元請様にご理解を戴きまして制御盤の設計・製作、PLCとタッチパネルのソフト開発の発注を戴き、2014年1月中旬には制御盤(全4面)を現地工場内に収め、翌2月一杯で試運転・生産立会いを行ってきました。

生産工場における工事概要

① ある鉱物を乾燥機(一昨年新設した機械)で乾燥させたものを、粒の大きさ毎に生産品目として区分け、さらに細かく砕く機械で細粉状態にし商品とするプラントであり、今までは各動力軸ごとにボタンスイッチやナイフスイッチで駆動させていた。

② 今回の工事にて乾燥機以外の生産機械を一新し、制御をPLC化、ボタンスイッチ類をほとんど無くしタッチパネルによる操作とする。

③ 既設乾燥機はPLC化(三菱製Q04UDHCPU)されており、そのPLCと通信化しON-OFF 信号やデータ信号のやり取りをしたい。

④ 他に袋詰めする機械などメーカー製機械が2基新設されるので、商品銘柄指定や運転信号、故障信号のやり取りをしたい。

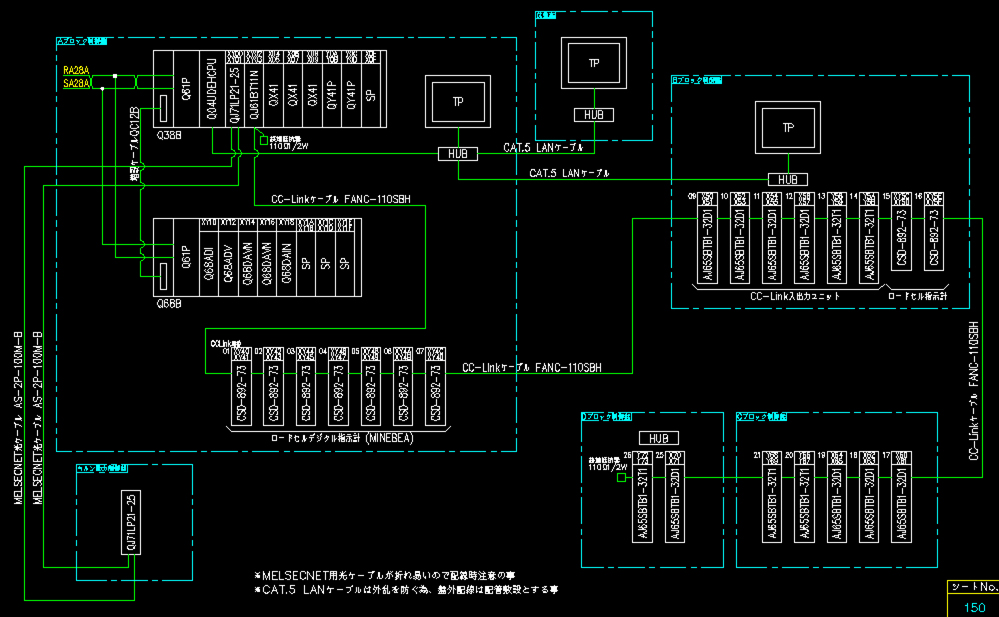

⑤ 以上の仕様を踏まえ、今回の制御方法としてPLCを既設乾燥機と同様に三菱製PLCとし、タッチパネルもDIGITAL製、駆動軸も多数あるため制御盤を4面に別け、入出力ユニットをCC-Link通信で結び、既設乾燥機のPLCとは光リンク通信でデータのやり 取りが出来るようご提案した。

⑥ ⑤項で提案した仕様内容の詳細を下記に示します。

PLC

三菱QシリーズPLC

CPUユニット:Q04UDEHCPU 1台

MELSECNET光リンクユニット:QJ71LP21-25 既設・新設用計2台

光リンクケーブル:AS-2P-100M-B 2本(光リンクはループ接続の為)

CC-Link通信ユニット:QJ61BT11N 1台

アナログ変換ユニット(電流入力):Q68ADI 1台

アナログ変換ユニット(電圧入力):Q68ADV 1台

アナログ変換ユニット(電流出力):Q68DAIN 1台

アナログ変換ユニット(電圧出力):Q68DAVN 2台

32点入力ユニット:QX41 3台

32点出力ユニット:QY41P 2台

8スロット基本ベース:Q38B 1台

8スロット増設ベース:Q68B 1台

電源ユニット:Q61P 2台

CC-Link通信入力ユニット:AJ65SBTB1-32D1 8台

CC-Link通信出力ユニット:AJ65SBTB1-32T1 5台

タッチパネル:

DIGITAL製 PFXGP4601TAA 3台

PLCとタッチパネルとの通信はEthernet(イーサネット)によりLANケーブル

で制御盤ごとにHUBを設置し接続する

その他

1.元請様からのご支給品として、製品タンクを計重出来る様にするロードセル指示計(CC-Link通信仕様)を他の入出力ユニットと共にCC-Link通信で構築

2.メーカー製機械からの信号はBit入力16点を使用し、最初のBit8点をBCD信号として16進数読みで銘柄指定番号を解読できるようにする残りの点数で運転信号や故障信号などの利用とする

システムを構成図

タッチパネル画面(一部抜粋)

このようにプラントの運転状況を一目で把握出来ます。

以上のシステムにより、今まで制御出来ていなかったプラントがPLCを導入することで、運転中の状況把握、故障警報、電流・圧力などの監視、各セクションのより良い立ち上げ方が出来るようになりました。

今回はある鉱物製品生産プラントのPLC化の一例を記事にしましたが、他の様々な業種でもPLC化での可能性は十分あると思います。

まだPLC化が進んでいない企業様はご一考下さりますと幸いです。

制御技術G 人見 隆博